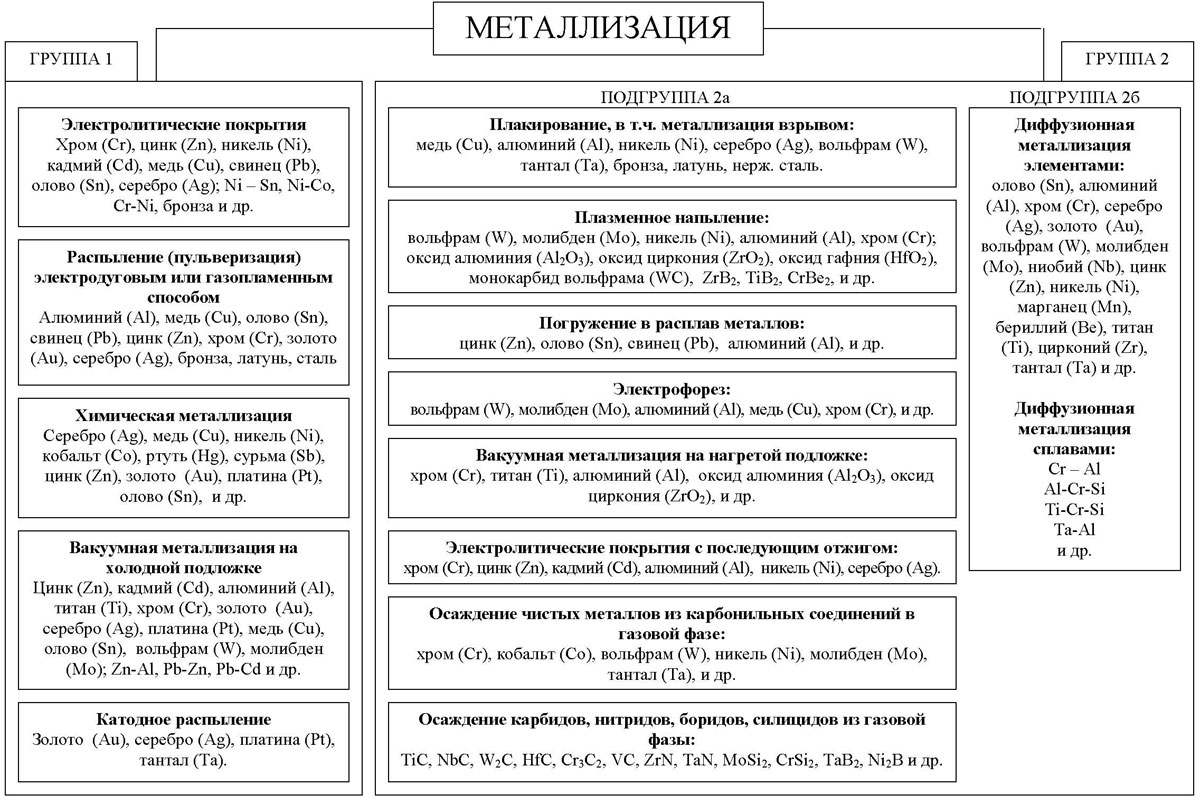

Металлизация, покрытие поверхности изделия металлами и сплавами для сообщения физико-химических и механических свойств, отличных от свойств металлизируемого (исходного) материала. Металлизацию применяют для защиты изделий от коррозии, износа, эрозии, в декоративных и др. целях. По принципу взаимодействия металлизируемой поверхности (подложки) с наносимым металлом различают металлизацию, при которой сцепление покрытия с основой (подложкой) осуществляется механически - силами адгезии (см. табл., группа 1), и металлизацию, при которой сцепление обеспечивается силами металлической связи (группа 2): с образованием диффузионной зоны на границе сопрягающихся поверхностей, за пределами которой покрытие состоит из наложенного слоя металла или сплава (подгруппа 2а), и с образованием диффузионной зоны в пределах всего слоя покрытия (подгруппа 2б).

Технология металлизации по типам 1 и 2а предусматривает наложение слоя вещества на поверхность холодного или нагретого до относительно невысоких температур изделия. К этим видам металлизации относятся:

электролитические (гальванотехника);

химические;

газопламенные процессы получения покрытий (напыление);

нанесение покрытий плакированием (механо-термический);

диффузионный,

погружением в расплавленные металлы.

В этих процессах металлизация сопровождается изменением геометрии и размеров изделия соответственно толщине слоя наносимого металла или сплава. Технология металлизация по типу 2б предусматривает диффузионное насыщение металлическими элементами поверхности деталей, нагретых до высоких температур, в результате которого в зоне диффузии элемента образуется сплав (Диффузионная металлизация). В этом случае геометрия и размеры металлизируемой детали практически не меняются.

Металлизация изделий по типу 1 производится в декоративных целях, для повышения твёрдости и износостойкости, для защиты от коррозии. Из-за слабого сцепления покрытия с подложкой этот вид металлизации нецелесообразно применять для деталей, работающих в условиях больших нагрузок и температур. Металлизация деталей по типу 2 придаёт им высокую твёрдость и износостойкость, высокую коррозионную и эрозионную стойкость, жаростойкость, необходимые теплофизические и электрические свойства. Металлизация по типу 2б применяется для деталей, претерпевающих действие значительных механических напряжений (статических, динамических, знакопеременных) при низких и высоких температурах. Эти виды металлизации, за некоторым исключением, используются для нанесения защитного слоя на подложки из различных металлов, сплавов и неметаллических материалов (пластмассы, стекла, керамика, бумага, ткани и др.). Металлизация находит применение в электротехнике, радиоэлектронике, оптике, ракетной технике, автомобильной промышленности, судостроении, самолётостроении и др. областях техники.

Гальванотехника (гальваника) - область прикладной электрохимии, охватывающая процессы электролитического осаждения металлов на поверхность металлических и неметаллических изделий. Гальванотехника включает: гальваностегию - получение на поверхности изделий прочно сцепленных с ней тонких металлических покрытий; гальванопластику - получение легко отделяющихся, относительно толстых, точных копий с различных предметов, т. н. матриц.

Сущность метода заключается в погружении покрываемых изделий в водный раствор электролита, главным компонентом которого являются соли или другие растворимые соединения - металлопокрытия. Покрываемые изделия контактируют с отрицательным полюсом источника постоянного тока, т.е. являются катодами. Анодами обычно служат пластины или прутки из того металла, которыми покрывают изделия. Они контактируют с положительным полюсом источника постоянного тока и при прохождении электрического тока растворяются, компенсируя убыль ионов, разряжающихся на покрываемых изделиях. Наряду с электрохимическим методом катодного осаждения металлов широкое применение находят и анодные методы электрохимической обработки поверхности металлов. К ним следует отнести электрохимическое оксидирование, травление, полирование и др. Во всех анодных процессах происходит либо растворение металла, либо превращение поверхностного слоя металла в оксидный или другой слой.

Все процессы как гальванопластики, так и гальваностегии протекают в гальванических ваннах. Часто гальванической ванной называют также состав находящегося в ней электролита. Материалом ванны в зависимости от её размеров и степени агрессивности электролита могут служить: керамика, эмалированный чугун, сталь, футерованная свинцом или винипластом, органическое стекло и др. Ёмкость ванн колеблется от долей м (для золочения) до 10 м и более. Различают ванны: стационарные (покрываемые изделия в которых неподвижны), полуавтоматические (изделия вращаются или перемещаются по кругу или подковообразно) и агрегаты, в которых автоматически осуществляются загрузка, выгрузка и транспортировка изделий вдоль ряда ванн. Постоянный ток для электролиза получают главным образом от селеновых и кремниевых выпрямителей, плотность тока регулируется при помощи многоступенчатого трансформатора.

Гальваностегия применяется шире, чем гальванопластика; её цель придать готовым изделиям или полуфабрикатам определённые свойства: повышенную коррозионную стойкость (цинкованием, кадмированием, лужением, свинцеванием), износостойкость трущихся поверхностей (хромированием, железнением). Гальваностегия применяется для защитно-декоративной отделки поверхности (достигается никелированием, хромированием, покрытием драгоценными металлами). Все покрытия в гальваностегии должны быть прочно сцеплены с покрываемыми изделиями; для многих видов покрытий это требование должно быть удовлетворено при любой степени деформации основного металла. Прочность сцепления между покрытием и основой обеспечивается надлежащей подготовкой поверхности покрываемых изделий, которая сводится к полному удалению окислов и жировых загрязнений путём травления или обезжиривания. При нанесении защитно-декоративных покрытий (серебряных, золотых и т. п.) необходимо удалить с поверхности изделий оставшуюся от предыдущих операций шероховатость шлифованием и полированием.

Гальванопластика заключается в процессе получения металлических осадков желаемого вида и формы посредством электрического тока, через разложение им металлических растворов. Гальванопластика преследует две цели: 1) получение точных металлических копий с медалей, барельефов, статуй и т. п. предметов, а также и покрывание тонким слоем металла - дерева, гипса, фарфора и прочего. 2) осаждение тонкого слоя металлов на поверхности других металлов с целью придать последним более красивый вид, защитить их от окисления или, наконец, сделать их более прочными.

Для получения гальванопластических изделий, представляющих копии с данных оригиналов, почти исключительно пользуются растворами солей меди, реже применяется железо. Медь довольно легко выделяется из её растворов в виде ровного, плотного мелкозернистого осадка, сохраняющего самые тонкие отпечатки формы; при этом медь медленно окисляется, и очищение её поверхности производится очень легко. Гальванический ток, проходя через раствор солей меди, выделяет медь на катоде, причем осадок её дает точную копию (негативную) катода. Гальванопластическое осаждение меди производится:

а) на металлические формы;

б) на предметы, не проводящие тока, каковы: гипс, дерево, фарфор, стекло и т. п.; поверхность делает их проводящими ток посредством металлизации

в) точные копии из меди получают, делая осаждение на металлизированные формы, отлитые с оригинала из стеарина, гуттаперчи и т. п. веществ.

При гальванопластическом осаждении меди на металлические оригиналы последние предварительно очищаются и натираются мягкой щеткой графитом или каким-либо жирным веществом почти досуха; операция эта имеет целью облегчить отставание осадка меди от металлической формы.

Металлизация поверхностей не проводящих ток производится различными способами. Натирают мягкой щеткой измельченным графитом или порошком для бронзирования (поталь), пока поверхность не станет совершенно ровной и блестящей. Покрывают формы раствором 1 части белого фосфора и 4 частей сернистого углерода и затем кистью наносят раствор азотносеребряной соли (ляпис); из последнего выделяется на поверхности тонкий слой металлического серебра. Иногда форму покрывают (кистью) раствором ляписа и держат ее над чашкой, на водяной бане, - в чашке помещен кусочек белого фосфора и налит алкоголь; в этом случае, как и в предыдущем, на поверхности выделяется тонкая пленка металлического серебра. Предметы из стекла и фарфора металлизируют иногда прямо серебрением мокрым путем (как зеркала). Чаще всего гальваническое воспроизведение копий производится осаждением меди на негативные формы из непроводящих ток веществ, каковы: гипс, стеарин с воском, легкоплавкие металлические сплавы, гуттаперча и прочие.

Метод химической металлизации заключается в обеспечении условий, при которых протекают окислительно-восстановительные реакции, сопровождающиеся выделением атомов металла, имеющих более высокий стандартный окислительно-восстановительный потенциал. К химической металлизации можно отнести методы получения металлического слоя путем термического разложения органических соединений металлов на поверхности полимеров.

Напыление, нанесение вещества в дисперсном состоянии на поверхность изделий и полуфабрикатов для сообщения им специальных физико-химических, механических, декоративных свойств или для восстановления дефектной поверхности. Напылённое покрытие удерживается на поверхности в основном силами адгезии. В зависимости от исходного состояния напыляемых материалов и конструкции напыляющих устройств различают следующим методы напыления.: газопламенный, электродуговой, порошковый, жидкостный, парофазовый, плазменный, лазерный, автотермоионноэмиссионный. Указанными методами наносят металлы (Ni, Zn, Al, Ag, Cr, Cu, Au, Pt и др.), сплавы (сталь, бронзу и др.), химические соединения (силициды, бориды, карбиды, окислы и др.), неметаллические материалы (пластмассы). Толщина напыляемого слоя зависит от метода и режима напыления и требуемых свойств. Кроме того, напылением получают тонкие эпитаксиальные плёнки, например полупроводниковых материалов.

Плакирование (механо-термический). Способ плакирования или облицовки заключается в том, что на матрицу основного металла накладывают с обеих сторон (или с одной стороны) листы другого металла, затем весь пакет подвергают горячей прокатке, получая в результате диффузии на границах раздела металлов прочное сцепление между слоями. Таким способом сталь плакируют медью, латунью, никелем, медноникелевыми сплавами, алюминием, нержавеющей сталью, получая биметаллические материалы. Толщина плакировочного слоя обычно составляет 8-20% общей толщины листа.

Термодиффузионные покрытия. Эти покрытия обладают сравнительно высокой коррозионной стойкостью и высокой адгезией. Диффузионные покрытия получаются в результате насыщения поверхностных слоёв защищаемого металла атомами защищающего металла и диффузии последних в глубину защищаемого металла при высоких температурах. В поверхностных слоях покрываемого металла обычно наблюдается образование новых фаз химических соединений или твёрдых растворов.

Из диффузионных покрытий, обладающих высокой коррозионной стойкостью и в особенности жаростойкостью, представляют интерес покрытия алюминием (алитирование), кремнием (термосилицирование), хромом (термохромирование). Наблюдаемое при этом значительное повышение жаростойкости изделий обусловлено образованием на их поверхности окислов Al2O3, Cr2O3, SiO2 или смешанных окислов, обладающих повышенными защитными свойствами и препятствующих дальнейшему окислению сплава.

Металлизация погружением в расплавленные металлы (Горячие покрытия). Способ горячего нанесения покрытий заключается в погружении изделий в расплавленный металл. Возможности получения покрытия горячим способом определяются способностью покрываемого металла смачиваться расплавленным металлом покрытия. Покрывающий металл, как правило, должен иметь более низкую температуру плавления, чем покрываемый металл. К числу недостатков этого способа относится: большой расход наносимого металла, неравномерность покрытия по толщине на изделиях сложной формы и т.д. Наиболее широко этот метод применяется в промышленности для нанесения на углеродистую сталь цинка, олова, свинца.

|